Die Technologie des 3D-Drucks revolutioniert die Art und Weise, wie Produkte entworfen, gefertigt und eingesetzt werden. Durch den schichtweisen Aufbau von Objekten ermöglicht sie eine hohe Gestaltungsfreiheit und Effizienz. Dieser Artikel beleuchtet die wichtigsten Aspekte, von den Grundlagen über die verwendeten Materialien bis hin zu den aktuellen Anwendungen und künftigen Entwicklungen.

Grundprinzipien des 3D-Drucks

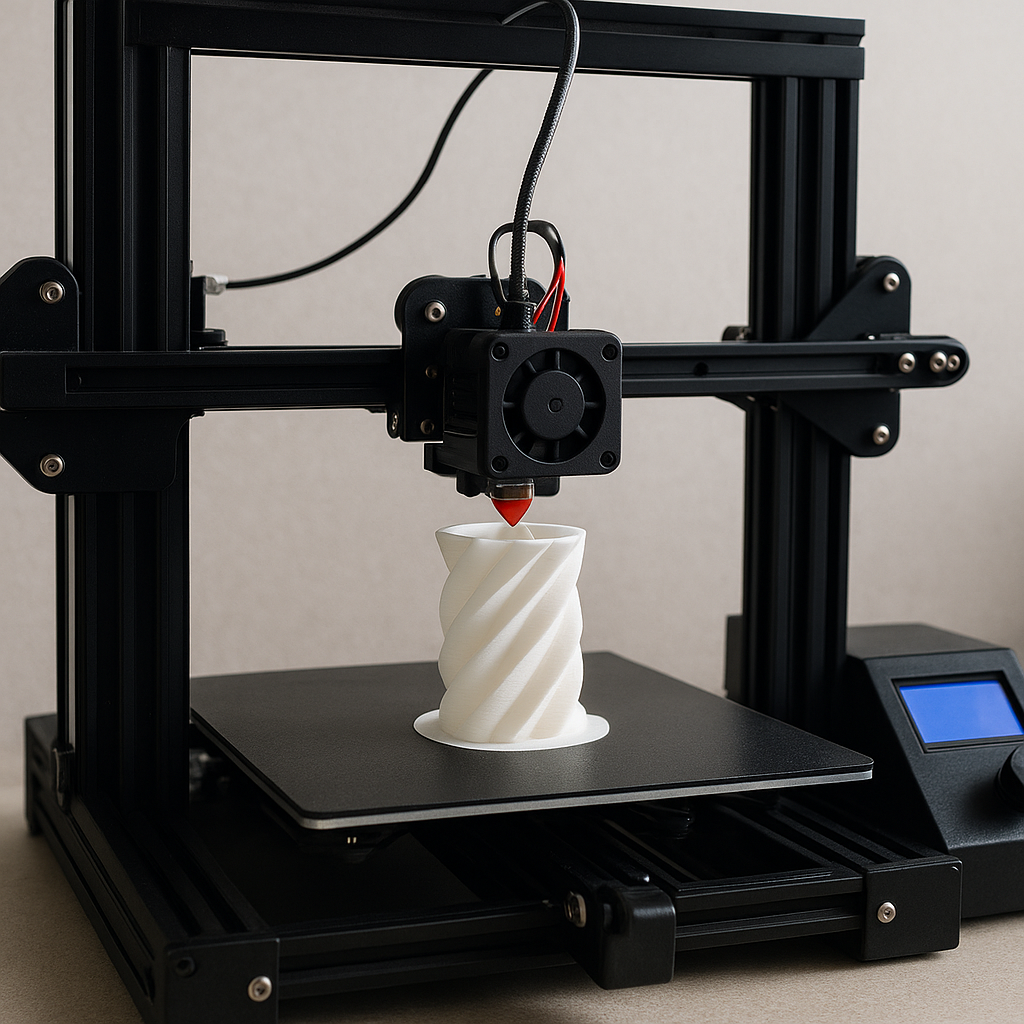

Beim 3D-Druck handelt es sich um ein additives Fertigungsverfahren, das aus einem digitalen Modell schrittweise ein physisches Objekt erstellt. Anders als traditionelle subtraktive Methoden, bei denen Material abgetragen wird, werden beim 3D-Druck einzelne Schichtn übereinander aufgebaut. Jeder Schritt basiert auf präzisen Anweisungen, die aus einem CAD-Modell abgeleitet werden.

Slicing und Vorbereitung

Vor dem eigentlichen Druck muss das digitale Modell in dünne Scheiben zerlegt werden. Dieser Prozess heißt „Slicing“. Spezialprogramme, oft als Software bezeichnet, wie Cura oder PrusaSlicer, übersetzen das Modell in maschinenlesbaren G-Code. Der G-Code enthält Informationen zu jeder einzelnen Layer-Höhe, Geschwindigkeit und Temperatur der Düse.

- Layer-Höhe: bestimmt die Auflösung und Feinheit der Schichtn.

- Düsengeschwindigkeit: beeinflusst die Druckzeit und die Oberflächenqualität.

- Drucktemperatur: spezifisch angepasst an das verwendete Filament oder Harz.

Druckverfahren im Überblick

Es existieren verschiedene Verfahren, die sich in der Art des Materials und der Erhitzungs- oder Aushärtungsmethode unterscheiden:

- Fused Deposition Modeling (FDM): Ein Extruder schmilzt Filament aus Thermoplast und trägt es schichtweise auf.

- Stereolithografie (SLA): Ein UV-Laser härtet flüssiges Harz selektiv aus.

- Selective Laser Sintering (SLS): Ein Laser verschmilzt Pulver aus Kunststoff oder Metall.

Jedes Verfahren bringt spezifische Vor- und Nachteile mit sich, beispielsweise hinsichtlich Oberflächengüte, Materialvielfalt und Druckgeschwindigkeit.

Komponenten und Materialien

Ein 3D-Drucker besteht aus mehreren maßgeblichen Teilen, die gemeinsam den präzisen Aufbau ermöglichen.

Druckkopf und Extruder

Der Druckkopf ist das Herzstück des Systems. Beim FDM-Verfahren extrudiert der Extruder das aufgerollte Filament (meist aus PLA oder ABS), führt es durch einen beheizten Block und presst es durch eine feine Düse. Temperatureinstellungen zwischen 180 °C und 260 °C sorgen dafür, dass das Material optimal fließt und unmittelbar nach dem Austritt erstarrt.

Bauraum und Plattform

Die Bauplattform, oft beheizt, dient als Basis für den Objektaufbau. Eine konstante Temperatur verhindert Verzug und sorgt für eine gleichmäßige Haftung der ersten Layer. Moderne Drucker verwenden magnetische oder selbstnivellierende Plattformen, um Kalibrierungsaufwand zu minimieren und eine reproduzierbare Qualität zu gewährleisten.

Materialien: von Kunststoffen bis Metall

Neben klassischen Thermoplasten (PLA, ABS, PETG) werden zunehmend Hochleistungs-Polymere wie PEEK oder technische Kunststoffe mit Fasern verstärkt. Im SLS- und Metall-3D-Druck kommen Pulverwerkstoffe zum Einsatz:

- Thermoplast-Pulver für robuste, hitzebeständige Bauteile.

- Aluminium- und Titanpulver für leichtbau- und hochfeste Komponenten.

- Spezialharze in der SLA-Technologie für hochdetaillierte Prototypen.

Die Wahl des Materials hängt von mechanischen Anforderungen, Temperaturbeständigkeit und Oberflächenqualität ab.

Anwendungsbereiche und Zukunft

Die Additive Fertigung eröffnet vielfältige Einsatzmöglichkeiten in Industrie, Medizin und Konsumgüterbereich.

Industrie und Automobilbau

- Werkzeug- und Vorrichtungsbau: schnelle und kostengünstige Fertigung individueller Werkzeuge.

- Serientaugliche Bauteile: Leichtbaukomponenten mit komplexen Innerstrukturen.

- Prototypenerstellung: kurze Entwicklungszyklen dank direkter Umsetzbarkeit designspezifischer Iterationen.

Medizin und Zahnmedizin

- Patientenspezifische Implantate: knöcherne Strukturen aus biokompatiblen Thermoplasten oder Metalllegierungen.

- Chirurgische Modelle: realistische Nachbildungen von Organen und Knochen zur Operationsplanung.

- Zahnersatz: präzise gefräste oder gedruckte Prothesen und Schienen.

Konsum und Bildung

- Individualisierte Produkte: Schmuck, Haushaltsgegenstände oder Spielzeug in Kleinserie.

- Bildungsinitiativen: Vermittlung technischer Grundkenntnisse in Schulen und Universitäten.

- Maker-Bewegung: offene Hardware-Plattformen und Tüftler-Communities fördern Innovation.

Zukünftige Entwicklungen und Herausforderungen

Der 3D-Druck befindet sich in einem dynamischen Wachstumsprozess. Zentrale Trends und Forschungsthemen umfassen:

- Multi-Material-Druck: gleichzeitige Verarbeitung unterschiedlicher Polymere oder Metalle.

- Bioprinting: automatisiertes Schichten von Zellstrukturen für medizinische Anwendungen.

- Skalierung: industrietaugliche Drucker mit großem Bauraum bei hoher Präzision.

- Nachhaltigkeit: Entwicklung biologisch abbaubarer oder recycelbarer Filamente.

Darüber hinaus spielen Automatisierung, künstliche Intelligenz und verbesserte Materialforschung eine Schlüsselrolle. Fortschritte in der Simulation von Druckprozessen und der Integration von Prozessüberwachung ermöglichen eine immer höhere Zuverlässigkeit und Reproduzierbarkeit.