Die Faszination eines mechanischen Zeitmessers liegt in der feingliedrigen Abstimmung zahlloser Teile, die im Zusammenspiel eine gleichmäßige Zeitmessung ermöglichen. Hinter der oft winzigen Frontscheibe verbirgt sich ein komplexes Geflecht aus Zahnrädern, Federn und präzisen Hemmungen, die gemeinsam dafür sorgen, dass Sekunden, Minuten und Stunden mit großer Beständigkeit angezeigt werden. In diesem Artikel werden die grundlegenden Prinzipien und Komponenten erläutert, die ein mechanisches Uhrwerk antreiben, sowie verschiedene Bauarten und Pflegemaßnahmen vorgestellt.

Grundlagen der Mechanik

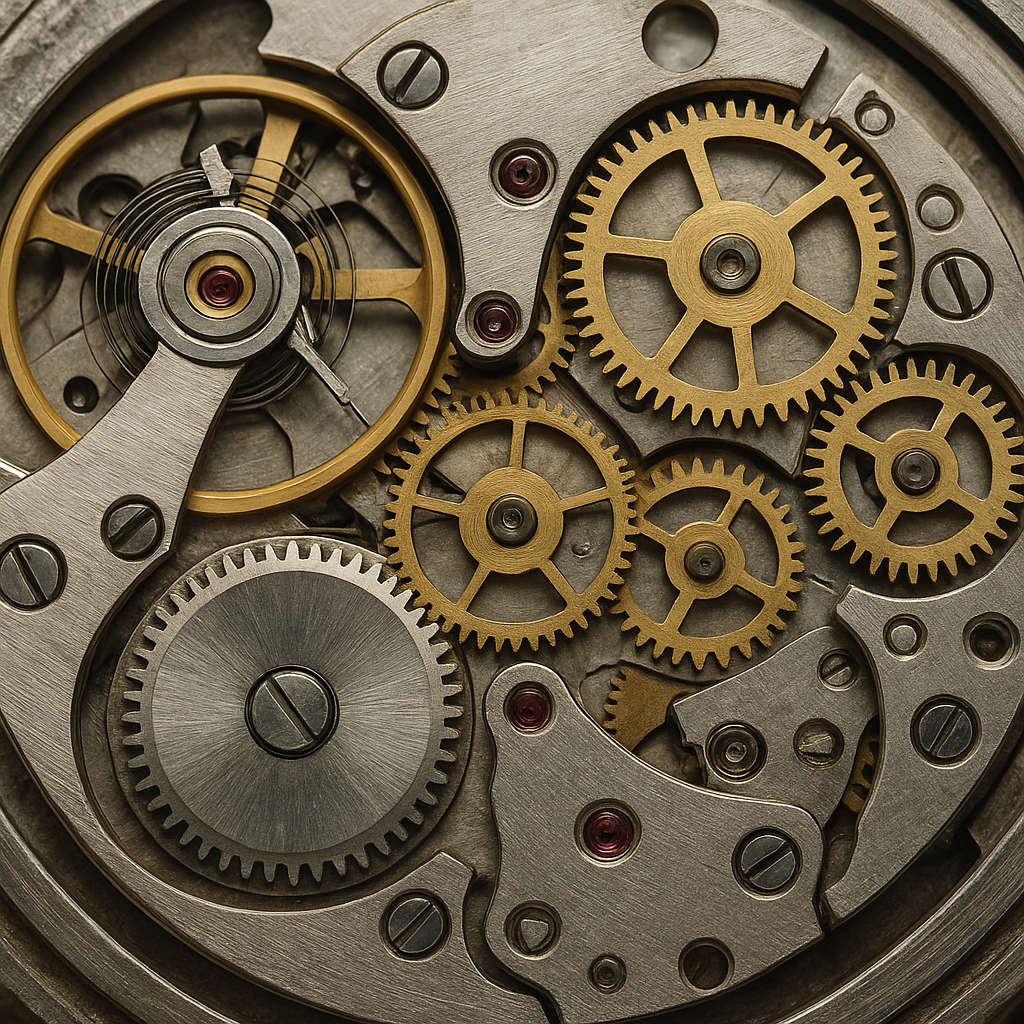

Das Herzstück eines jeden mechanischen Zeitmessers ist das Uhrwerk. Seine Aufgabe besteht darin, mechanische Energie aufzunehmen, zu speichern und kontrolliert freizusetzen. Dabei spielen vor allem die Konstanz des abgegebenen Drehmoments und die exakte Regulierung der Abgabe eine zentrale Rolle für die Ganggenauigkeit. Die Speicherung der Energie erfolgt in einer aufgezogenen Spiralfeder, während die Verteilung über ein feinverzahntes System von Zahnrädern geschieht. Die Regelung übernimmt eine sogenannte Hemmung in Verbindung mit der schwingenden Unruh.

Federhaus und Antrieb

Im Federhaus befindet sich die Aufzugsfeder, welche durch Aufziehen am Kronrad gespannt wird. Dabei wird potenzielle Energie gewonnen, die das gesamte Räderwerk antreibt. Je enger die Feder gewickelt ist, desto größer ist das bereitgestellte Drehmoment. Ein konstanter Momentverlauf ist entscheidend, denn Schwankungen führen zu Gangabweichungen. Moderne Federhäuser verfügen über spezielle Klinken- oder Übersetzungsmechanismen, um eine möglichst gleichmäßige Kraftabgabe während der gesamten Gangreserve zu gewährleisten.

Räderwerk und Übersetzung

Die Kraft aus dem Federhaus gelangt über mehrere Zahnradstufen in Richtung Zeigerwerk. Jedes Zahnradpaar reduziert die Drehzahl und erhöht gleichzeitig die Kraftübertragung so, dass Sekunden-, Minuten- und Stundenzeiger sich in definiertem Verhältnis zueinander bewegen. Diese Energieübertragung erfolgt in den meisten Uhren durch vier bis sechs zwischengeordnete Radstufen. Die exakte Form und Zahl der Zähne der Zahnräder ist dabei elementar für das Übersetzungsverhältnis und damit für die korrekte Zeitanzeige.

Hemmung und Unruh

Die Hemmung übernimmt die Aufgabe, die kontinuierliche Drehbewegung der Räder in periodische Impulse umzuwandeln. Dabei wird die Unruh in Schwingung versetzt, die ihrerseits die Impulse der Hemmung aufnimmt und zurückgibt. Die Schwingungsfrequenz der Unruh bestimmt die Anzahl der Halbschwingungen pro Stunde – bei vielen Armbanduhren sind es 28.800 Halbschwingungen, was einer Frequenz von 4 Hz entspricht. Je höher diese Frequenz, desto kleiner sind die Abweichungen in der Zeitanzeige bei Erschütterungen oder Positionsänderungen.

Typen von Uhrwerken

- Handaufzugswerk: Klassisches Modell, bei dem der Träger die Feder täglich manuell spannt. Die Mechanik besticht durch geringe Bauhöhe und traditionelle Ästhetik.

- Automatikwerk: Ein im Uhrwerk integrierter Rotor spannt die Feder durch Armbewegungen des Trägers. Dieses Automatikkonzept kombiniert Komfort mit klassischer Mechanik.

- Quarzuhrwerk: Elektronische Variante mit Quarzkristall, der unter Strom schwingt. Zwar kein mechanisches Uhrwerk im engeren Sinn, doch aufgrund geringer Gangabweichung und einfacher Herstellung sehr verbreitet.

- Großuhren und Turmuhrwerke: Historische und öffentliche Zeitmesser, die oft mit Gegengewichten und Pendel arbeiten. Ihre Mechanik entspricht den selben Prinzipien, erfordert jedoch größere Dimensionen und höhere Kraftreserven.

- Repetitions- und Komplikationsuhren: Besondere Modelle mit Schlagwerken (Repetitionen), Kalenderfunktionen oder Chronographen. Die zusätzlichen Module erweitern die Grundmechanik um spezialisierte Zahnräder und Kurvenscheiben.

Wartung und Pflege

Ein mechanisches Uhrwerk verdient regelmäßige Aufmerksamkeit, um seine Funktionsfähigkeit langfristig zu erhalten. Eingedrungener Staub, ausgetrocknete Schmierstoffe oder verschlissene Federn können die Ganggenauigkeit erheblich verschlechtern. Eine fachmännische Revision alle drei bis fünf Jahre umfasst folgende Schritte:

- Demontage und Reinigung aller Bauteile

- Erneuerung der Schmierstoffe an Lagerstellen und Reibflächen

- Kontrolle und gegebenenfalls Austausch von verschlissenen Federn oder Zapfen

- Regulierung der Hemmung und Überprüfung der Amplitude der Unruh

- Endmontage und abschließende Gangprüfung in mehreren Lagen

Außerhalb der Werkstatt hilft schon der vorsichtige Umgang, Stoßbelastungen zu vermeiden und Wasser sowie starke Magnetfelder fernzuhalten.

Innovation und Zukunft der Mechanik

Trotz Digitalisierung und smarten Zeitmessern hat das klassische Uhrwerk nichts von seiner Faszination eingebüßt. Neueste Materialien wie Silizium in Hemmungsrädern, Hochleistungslegierungen für Federn und Leichtbau-Komponenten reduzieren Reibung und Verschleiß. Darüber hinaus ermöglichen 3D-Druckverfahren und Nano-beschichtete Lagerflächen eine präzisere Fertigung. In der Zukunft können hybride Konzepte entstehen, die mechanische Kunstfertigkeit mit elektronischer Korrektur kombinieren, um eine bisher unerreichte Mischung aus Tradition, Präzision und Robustheit zu bieten.