Ein Turbolader ist eine ingenieurtechnische Meisterleistung, die im modernen Verbrennungsmotor eine zentrale Rolle spielt. Durch die clevere Nutzung von Abgasenergie wird die Ansaugluft verdichtet und somit die Motorleistung deutlich erhöht. Dieses System trägt entscheidend zur Steigerung von Drehmoment und Effizienz bei, ohne das Motorgewicht wesentlich zu erhöhen.

Aufbau und Grundprinzip

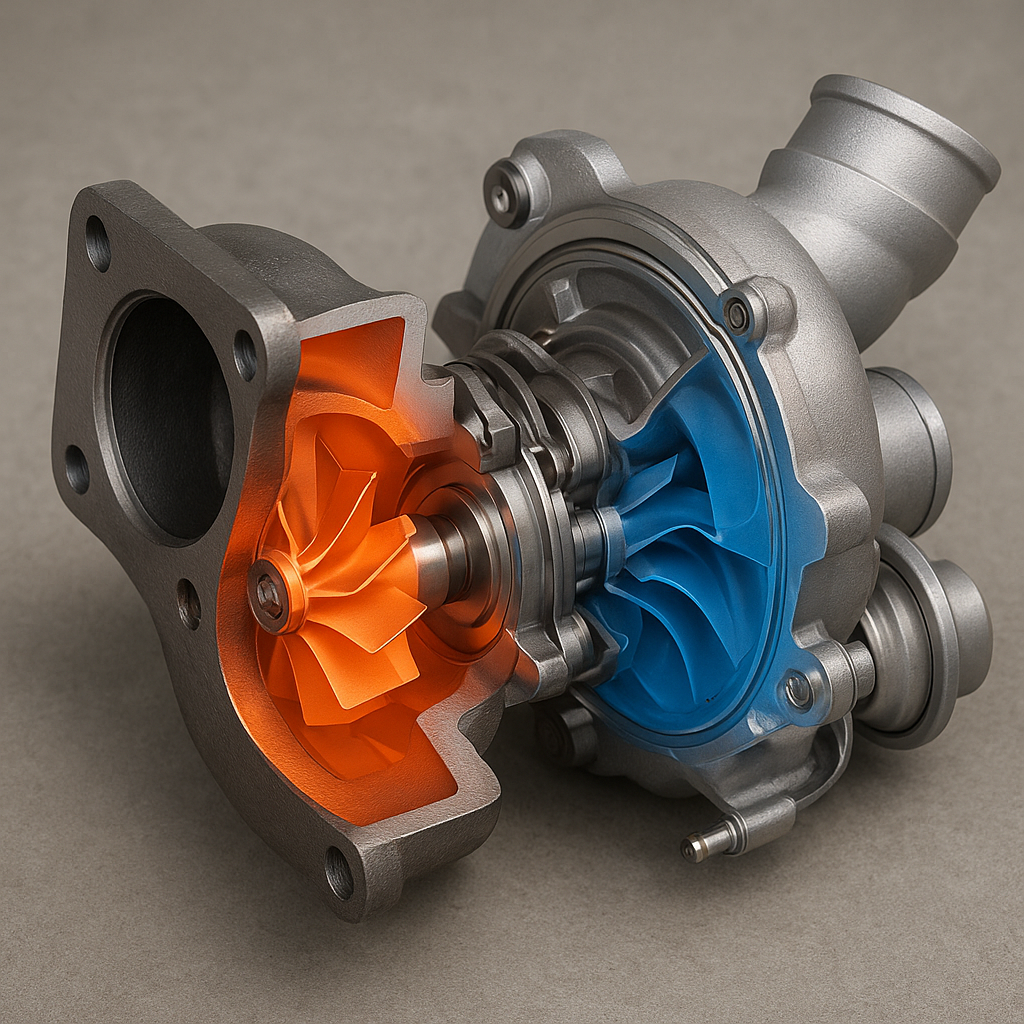

Ein herkömmlicher Turbolader besteht im Wesentlichen aus zwei Hauptkomponenten, die auf einer gemeinsamen Welle montiert sind: der Turbine und dem Kompressor. Die Turbine wird auf der Abgasseite des Motors platziert und wandelt die austretende Abgasenergie in Rotationsbewegung um. Diese Rotationsenergie treibt über die Welle den Kompressor an, der auf der Ansaugseite die Frischluft verdichtet.

- Abgasseitig sitzt die Turbine in einem Gehäuse, das den Abgasstrom kanalisiert.

- Auf der Ansaugseite befindet sich das Verdichterrad, das Sauerstoffkonzentration und Luftdruck erhöht.

- Zwischen beiden Komponenten sorgt ein Lagergehäuse für Schmierung und Kühlung der Welle.

Der Vorteil dieses Systems liegt darin, dass keine mechanische Verbindung zum Motor über Riemen oder Zahnräder erforderlich ist. Stattdessen ermöglicht die Abgasenergie eine nahezu verlustfreie Leistungssteigerung.

Funktionsweise der Abgasturbine und des Verdichters

Abgasturbinenseite

Ab dem Auslassventil des Zylinders strömen heiße Gase in das Turbinengehäuse. Dort durchströmen sie das Turbinenrad, dessen Schaufeln sich unter hohem Druck drehen. Die Abgasturbinenseite wandelt die thermische Energie der Abgase in kinetische Energie um. Wichtig ist dabei ein optimales Design der Schaufelgeometrie, um Strömungsverluste möglichst gering zu halten.

Während im Leerlauf nur geringe Abgasmenge zur Verfügung steht, steigt bei höherer Motordrehzahl der Abgasstrom und treibt die Turbine mit mehreren zehntausend Umdrehungen pro Minute an. Moderne Turbolader erreichen dabei Drehzahlen von über 200.000 U/min.

Verdichter

Auf der anderen Seite der Welle sitzt der Verdichter. Durch die Rotationsbewegung wird angesaugte Umgebungsluft in das Verdichtergehäuse eingesogen und verdichtet. Ein erhöhter Ladedruck gelangt über ein Ladeluftkühlsystem zum Motor und steigert dort eine dichtere Luft-Kraftstoff-Mischung. Mehr Luft bedeutet mehr Sauerstoff und damit eine effizientere Verbrennung bei höherer Leistungsausbeute.

Die Konstruktion des Verdichterrades muss auf hohe Drehzahlen und thermische Belastung ausgelegt sein. Moderne Materialien wie Titanlegierungen kommen hier zum Einsatz, um Gewicht zu reduzieren und gleichzeitig hohe Stabilität zu gewährleisten.

Ladedruckregelung: Wastegate und Rückschlagventile

Ein kritischer Aspekt bei Turboladern ist die Kontrolle des Ladedruck. Wird zu viel Ladedruck aufgebaut, kann es zu Motorklopfen oder Überhitzung kommen. Deshalb ist eine präzise Regelung unerlässlich.

- Wastegate: Ein mechanisches oder elektronisch gesteuertes Ventil, das überschüssige Abgase an der Turbine vorbeiführt. So bleibt die Drehzahl der Turbine und damit der Ladedruck konstant.

- Rückschlagventil: Verhindert, dass bei plötzlicher Lastreduzierung die komprimierte Luft zurück in den Lader strömt und Turboloch oder Materialbelastung verursacht.

Zusätzlich können moderne Systeme mit variabler Turbinengeometrie (VTG) ausgestattet sein. Hier verändern bewegliche Schaufeln im Turbinengehäuse den Strömungsquerschnitt und optimieren die Leistungsabgabe über einen breiten Drehzahlbereich hinweg.

Vorteile, Herausforderungen und Einsatzgebiete

Vorteile

- Deutliche Steigerung von Effizienz und Leistung bei vergleichsweise geringem Mehrgewicht

- Reduzierter Kraftstoffverbrauch durch bessere Verbrennungsausbeute

- Erhöhung des Drehmoment insbesondere im niedrigen Drehzahlbereich

- Geringere CO2-Emissionen pro Leistungseinheit

Herausforderungen

- Hohe thermische und mechanische Belastung von Turbine und Kompressor

- Wartungsaufwand durch Ölversorgung und Lagerung

- Komplexe Abgasnachbehandlung zur Einhaltung von Emissionsvorschriften

Einsatzgebiete und Zukunftsperspektiven

Turbolader finden heute vor allem im Automobilbereich Anwendung, angefangen bei Kleinwagen bis hin zu Schwerlast-LKW. Aber auch in der Schiffs- und Lokomotivtechnik sowie in Notstromaggregaten und Flugmotoren ist diese Technologie unverzichtbar.

Einsatzgebiete

- Personenkraftwagen mit Benzin- und Dieselmotoren

- Schwere Nutzfahrzeuge und Busse

- Industriegeneratoren zur Stromerzeugung

- Schiffsdiesel und Schienenfahrzeuge

Zukunftsperspektiven

Innovative Entwicklungen wie elektrische oder hybrid-mechanische Turbolader versprechen, das System weiter zu optimieren. Ein elektrischer Antrieb des Verdichters kann Verzögerungen beim Aufbau des Ladedrucks verhindern und das bekannte Turboloch eliminieren. Darüber hinaus experimentieren Forscher mit neuartigen Leichtbaumaterialien und Keramiken, um die thermische Beständigkeit zu erhöhen und die Masse weiter zu reduzieren.